공정소개

공정소개

최고의 기술과 품질을 바탕으로 고객을 만족시키는 제품을 생산합니다.

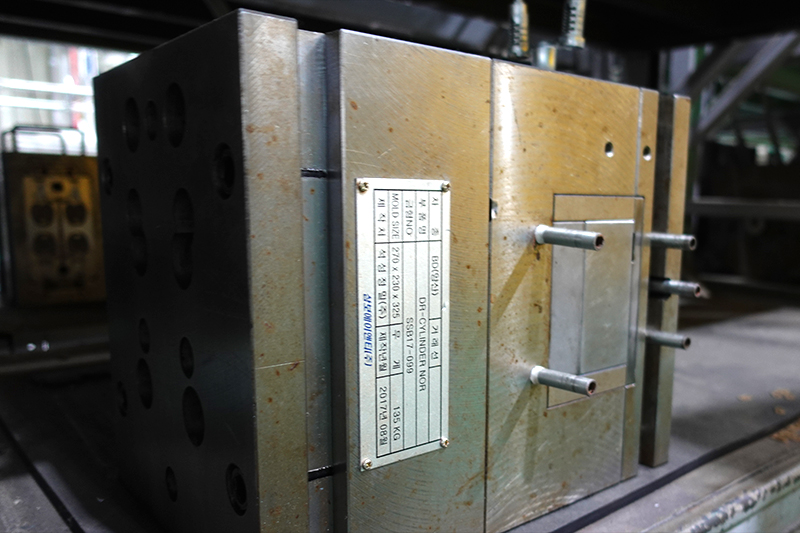

사출공정

| 보유설비 | 수량 | 단위 |

|---|---|---|

| 300 Ton | 8 | 대 |

| 200 Ton | 8 | 대 |

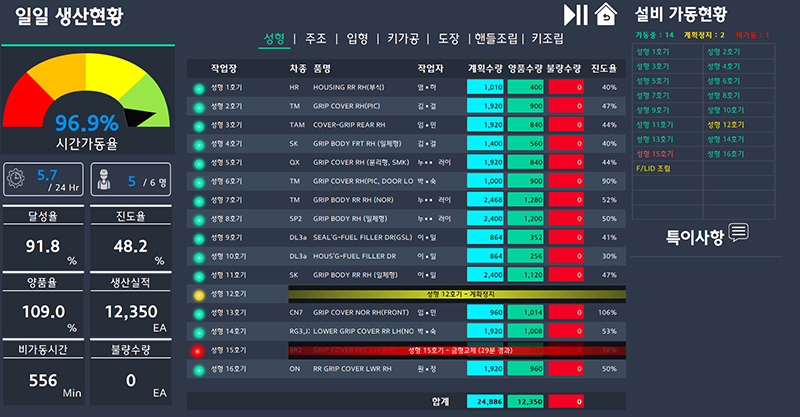

통합모니터링시스템

- 실시간 실적 관리 및 성능관리

- 모바일 알림 시스템

효과

- 비가동 없는 연속 생산 관리

- 일/주/월 공정 능력 관리

성형/금형관리 시스템

- 실시간 생산 실적/금형 관리

효과

- 생산 추이관리

- 비가동 시간 최소화 관리

- 금형 타발 및 수명 관리

- 금형 예방 관리

성형조건 전산화 관리

성형 정보 데이터화 관리

효과

- 불량률 감소

- 효율적 원재료 사용

- 데이터 정밀성 확보

도장공정

| 구성 | 수량 | 단위 |

|---|---|---|

| 정전/무정전 | 1 | Line |

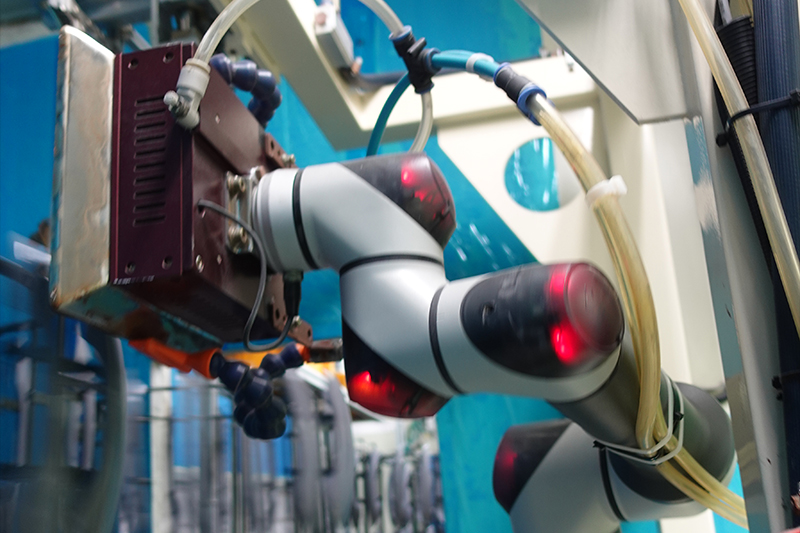

자동화 ROBOT 도장

축척된 제조경험과 기술력을 바탕으로 자동화 ROBOT에 의한 고효율화 자동화 공정

효과

- 균일한 두께의 도막 이득과 내부식성등 뛰어난 품질 제품 양산

- 정전/무정전 도장 방식으로 고품질의 제품 생산

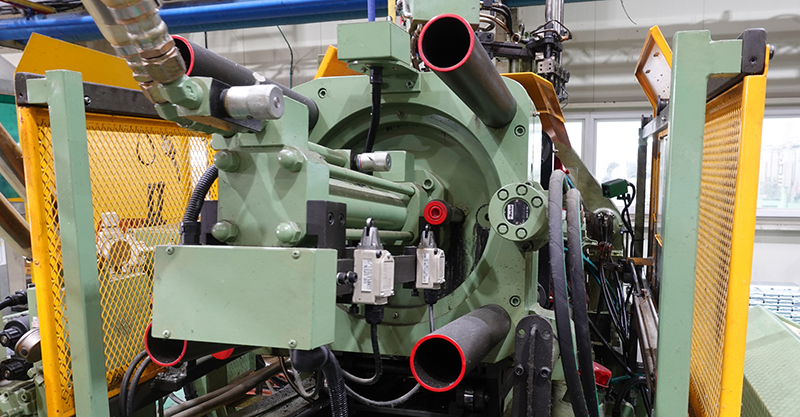

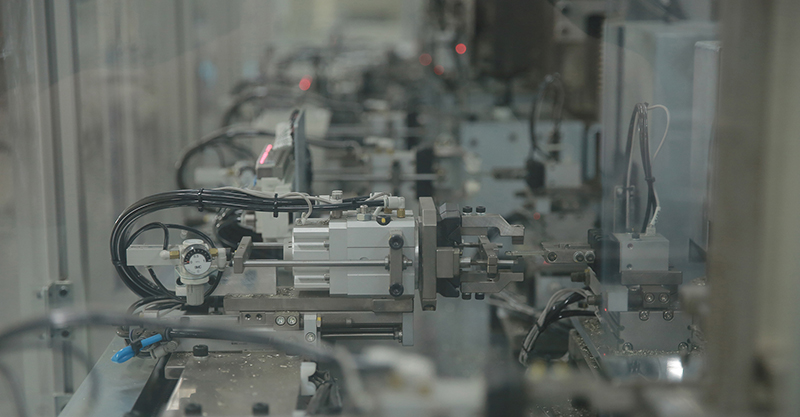

주조/키가공 공정

| 보유설비 | 수량 | 단위 |

|---|---|---|

| 75 Ton | 3 | 대 |

| 150 Ton | 1 | 대 |

| 50 Ton | 1 | 대 |

| 25 Ton | 1 | 대 |

| 고속주조기 | 1 | 대 |

| Inside 가공기 | 6 | 대 |

| 측면 가공기 | 3 | 대 |

| 후단 가공기 | 3 | 대 |

| Outside 가공기 | 2 | 대 |

| 자동화 가공기 | 2 | 대 |

| 선단 가공기 | 1 | 대 |

| Way 가공기 | 1 | 대 |

주조

- 전문화된 기술력을 바탕으로 최고의 제품 생산

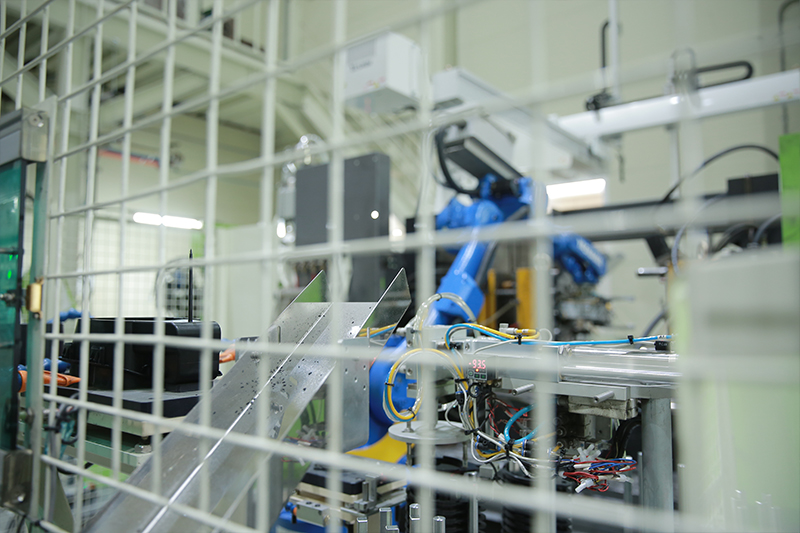

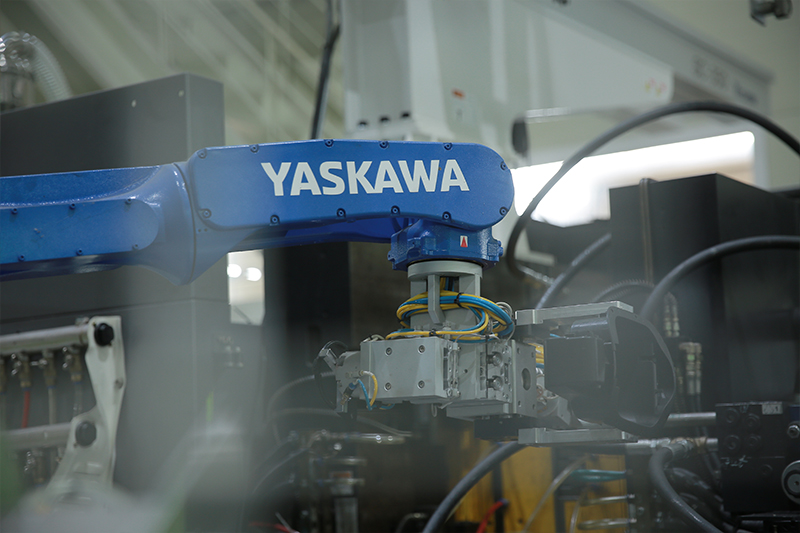

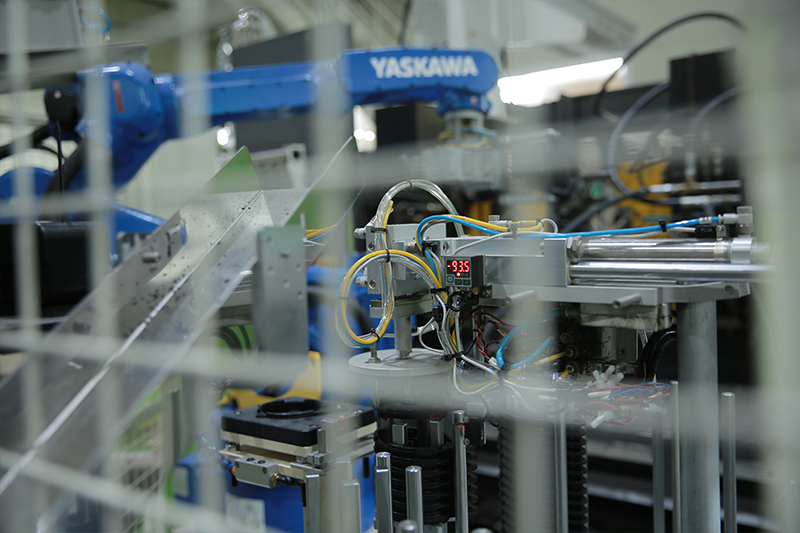

자동화 ROBOT

- 불량감소, 생산수량 증가, 다품종 소량 생산가능

키가공

- 국내에서 손꼽히는 정밀가공 기술 보유

- 자동/수동 공정 보유, 고객 Need 만족

자동화 ROBOT

- 불량감소, 생산수량 확대, 다품종 소량 생산 가능

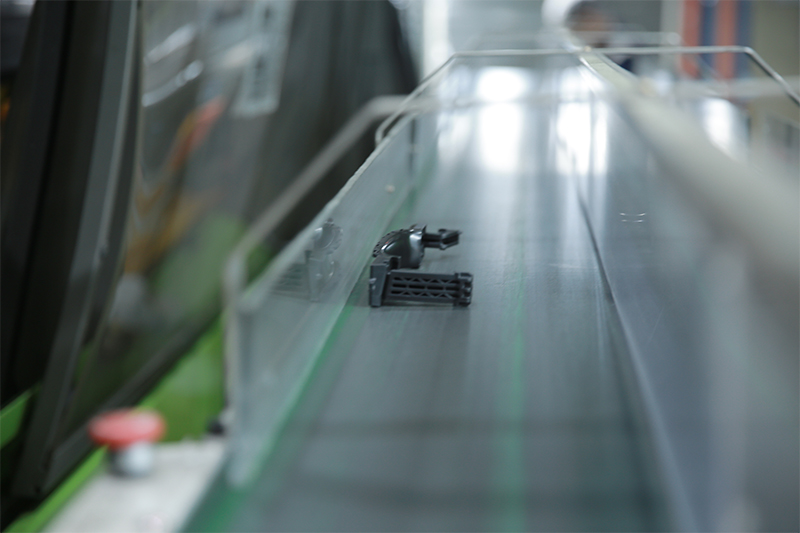

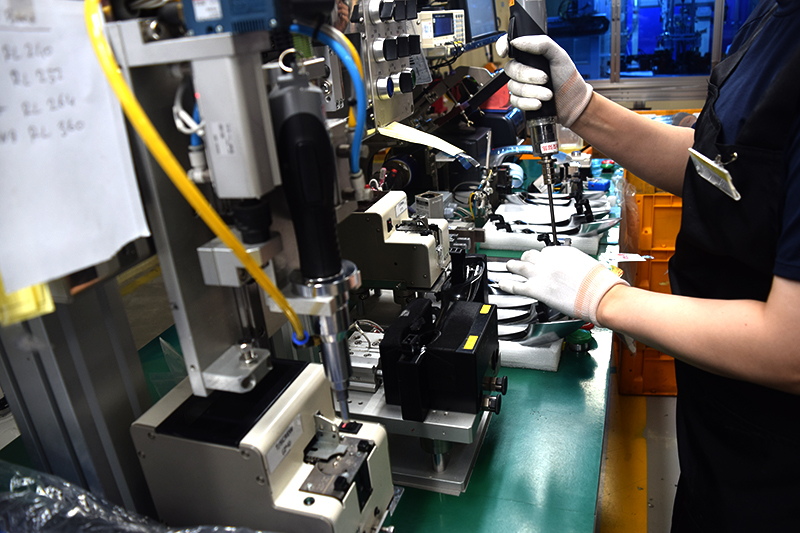

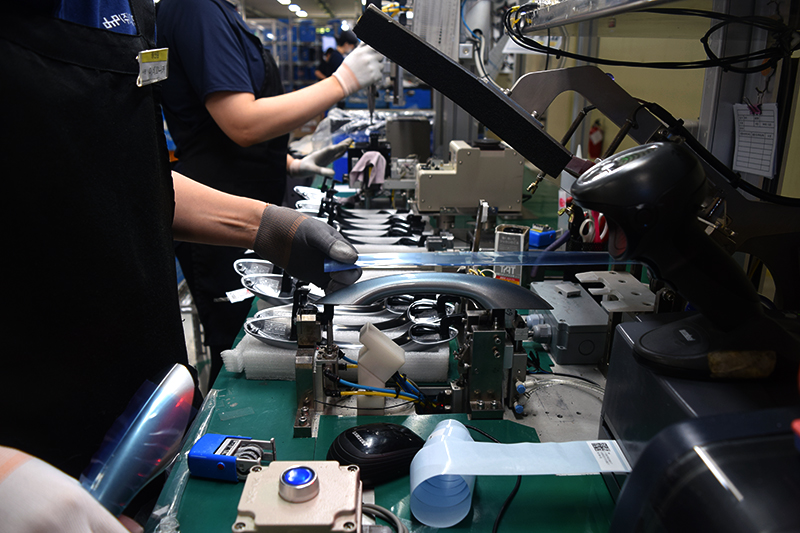

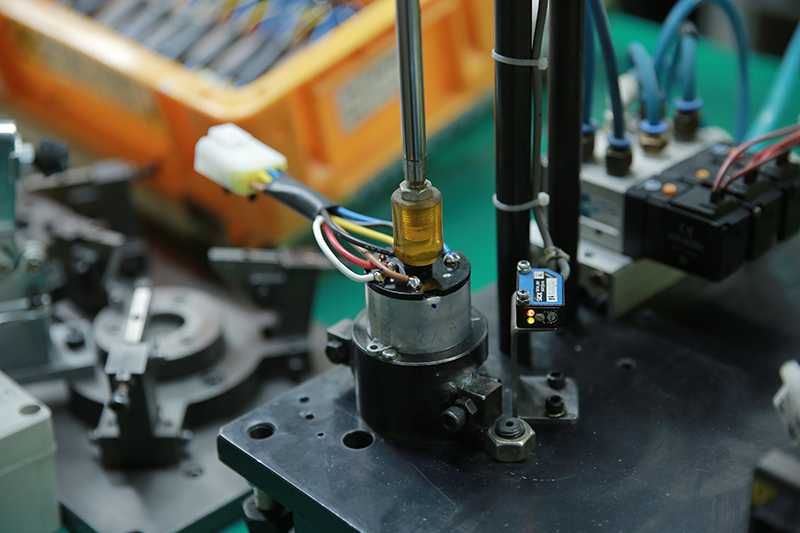

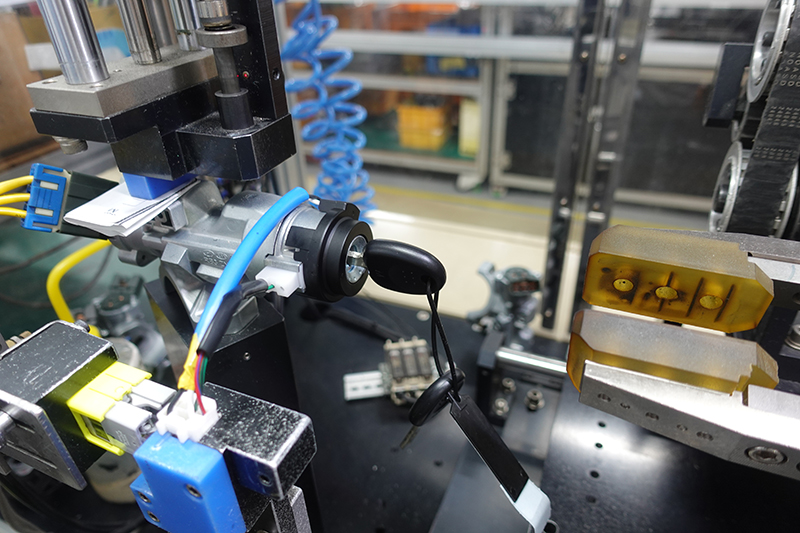

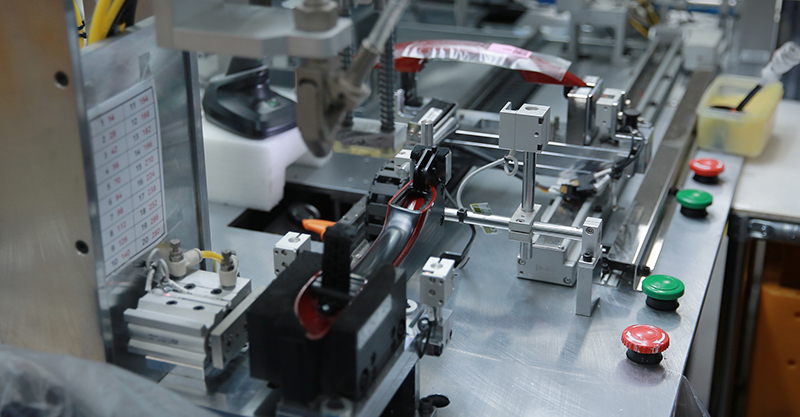

조립공정

| 구성 | 수량 | 단위 |

|---|---|---|

| HANDLE 조립 | 104 | Line |

| KEY조립 | 21 | Line |

조립

Handle Parts, Keyset Parts

생산관리시스템 적용

- 작업 표준 관리, 생산 실적 관리

- 생산 설비 연동

효과

- 원부자재, 완제품 실시간 재고관리

- 가시화 실적 관리

- 불량율 감소

자동화

- 생산 수량 증대, 불량율 감소

생산 통합 모니터링 시스템

- 전 공정 실시간 양품/불량 실적 관리

- 설비 성능관리

- 모바일 알림 시스템

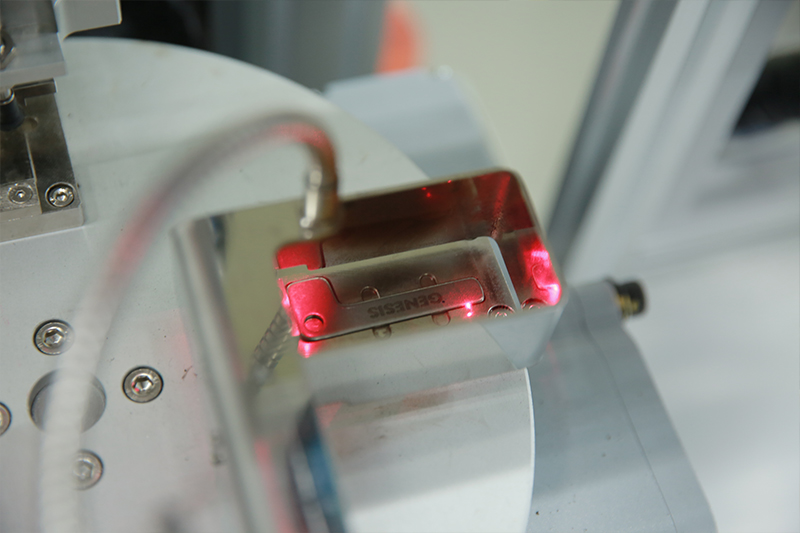

검사공정

종합검사

- 비전 검사와 검사 지그를 통한 불량 검출

- 특수 장비를 활용하여 불량 검출

- 이력 관리 및 추이도를 통한 가시화 관리